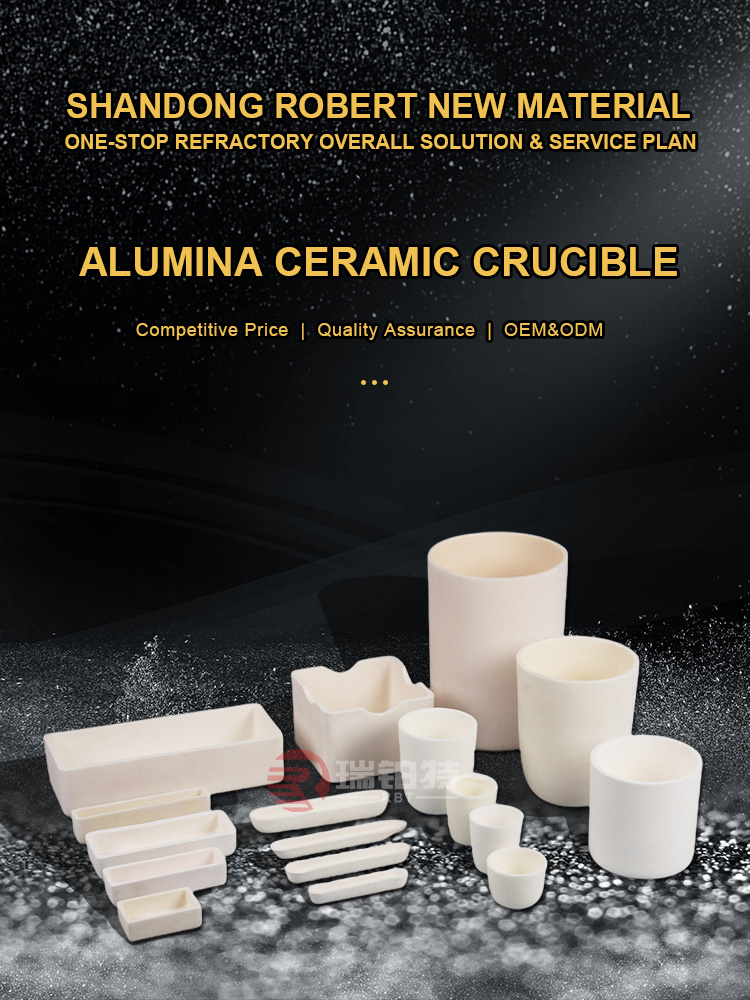

Crisol de cerámica de alúmina

Información do produto

Crisol de cerámica de alúminaé un recipiente de laboratorio resistente a altas temperaturas e á corrosión feito de alúmina de alta pureza (Al₂O₃) como materia prima principal mediante un proceso específico. Úsase amplamente en ambientes experimentais de alta temperatura nos campos da química, a metalurxia e a ciencia dos materiais.

Características:

Alta pureza:A pureza da alúmina nos crisois cerámicos de alúmina adoita ser do 99 % ou máis, o que garante a estabilidade e a inercia química a altas temperaturas.

Resistencia a altas temperaturas:O seu punto de fusión alcanza os 2050 ℃, a temperatura de uso a longo prazo pode alcanzar os 1650 ℃ e pode incluso soportar altas temperaturas de ata 1800 ℃ para uso a curto prazo.

Resistencia á corrosión:Ten unha forte resistencia a substancias corrosivas como ácidos eálcalis e pode manter un rendemento estable en diversos ambientes químicos agresivos.

Alta condutividade térmica:Pode conducir e dispersar a calor rapidamente, controlar eficazmente a temperatura experimental e mellorar a eficiencia experimental.

Alta resistencia mecánica:Ten unha alta resistencia mecánica e pode soportar grandes presións externas sen danarse facilmente.

Baixo coeficiente de expansión térmica:Reduce o risco de rachaduras e danos causados pola expansión e contracción térmicas.

Fácil de limpar:A superficie é lisa e fácil de limpar sen contaminar a mostra, o que garante a precisión dos resultados experimentais.

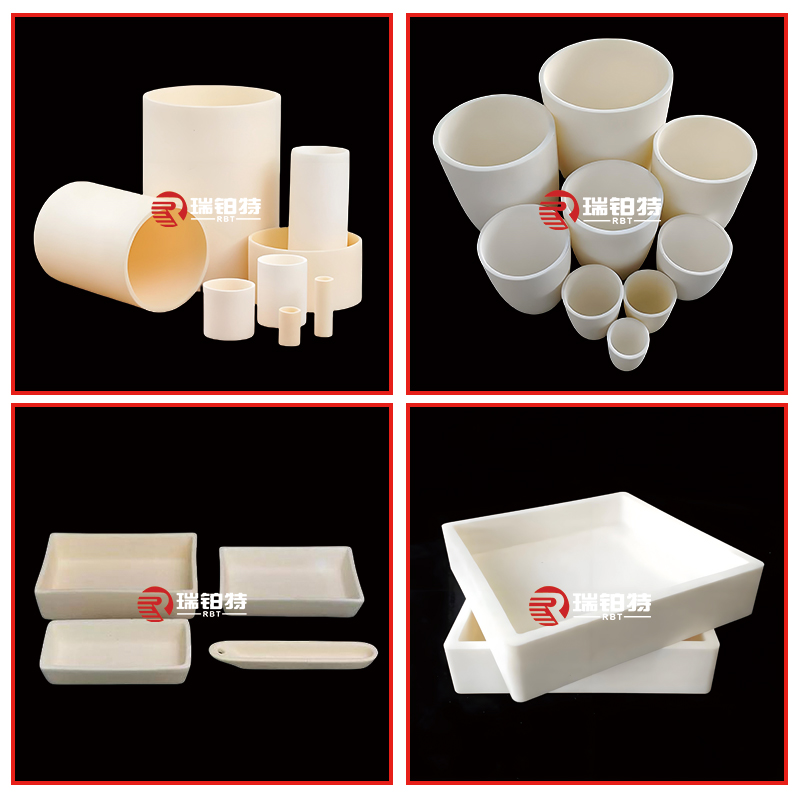

Imaxes de detalles

| Pureza | 95%/99%/99,7%/99,9% |

| Cor | Branco, amarelo marfil |

| Forma | Arco/Cadrado/Rectángulo/Cilindro/Barco |

Índice de produtos

| Material | alúmina | ||||

| Propiedades | Unidades | AL997 | AL995 | AL99 | AL95 |

| alúmina | % | 99,70% | 99,50% | 99,00% | 95% |

| Cor | -- | marfil | marfil | marfil | Marfil e branco |

| Permeabilidade | -- | Estanco aos gases | Estanco aos gases | Estanco aos gases | Estanco aos gases |

| Densidade | g/cm³ | 3,94 | 3.9 | 3.8 | 3,75 |

| Rectitude | -- | 1‰ | 1‰ | 1‰ | 1‰ |

| Dureza | Escala de Mohs | 9 | 9 | 9 | 8.8 |

| Absorción de auga | -- | ≤0,2 | ≤0,2 | ≤0,2 | ≤0,2 |

| Resistencia á flexión (Típico 20ºC) | Mpa | 375 | 370 | 340 | 304 |

| CompresivoForza (Típico 20ºC) | Mpa | 2300 | 2300 | 2210 | 1910 |

| Coeficiente deTérmico Expansión (25ºC a 800ºC) | 10-6/ºC | 7.6 | 7.6 | 7.6 | 7.6 |

| DieléctricoForza (5 mm de grosor) | CA-kv/mm | 10 | 10 | 10 | 10 |

| Perda dieléctrica 25ºC a 1MHz | -- | <0,0001 | <0,0001 | 0,0006 | 0,0004 |

| DieléctricoConstante | 25ºC a 1MHz | 9.8 | 9.7 | 9,5 | 9.2 |

| Resistividade volumétrica (20ºC) (300ºC) | Ω·cm³ | >1014 2*1012 | >1014 2*1012 | >1014 4*1011 | >1014 2*1011 |

| Operación a longo prazo temperatura | ºC | 1700 | 1650 | 1600 | 1400 |

| TérmicoCondutividade (25ºC) | W/m·K | 35 | 35 | 34 | 20 |

Especificación

| Tamaño básico do crisol cilíndrico | |||

| Diámetro (mm) | Altura (mm) | Grosor da parede | Contido (ml) |

| 15 | 50 | 1,5 | 5 |

| 17 | 21 | 1,75 | 3.4 |

| 17 | 37 | 1 | 5.4 |

| 20 | 30 | 2 | 6 |

| 22 | 36 | 1,5 | 10.2 |

| 26 | 82 | 3 | 34 |

| 30 | 30 | 2 | 15 |

| 35 | 35 | 2 | 25 |

| 40 | 40 | 2.5 | 35 |

| 50 | 50 | 2.5 | 75 |

| 60 | 60 | 3 | 130 |

| 65 | 65 | 3 | 170 |

| 70 | 70 | 3 | 215 |

| 80 | 80 | 3 | 330 |

| 85 | 85 | 3 | 400 |

| 90 | 90 | 3 | 480 |

| 100 | 100 | 3.5 | 650 |

| 110 | 110 | 3.5 | 880 |

| 120 | 120 | 4 | 1140 |

| 130 | 130 | 4 | 1450 |

| 140 | 140 | 4 | 1850 |

| 150 | 150 | 4.5 | 2250 |

| 160 | 160 | 4.5 | 2250 |

| 170 | 170 | 4.5 | 3350 |

| 180 | 180 | 4.5 | 4000 |

| 200 | 200 | 5 | 5500 |

| 220 | 220 | 5 | 7400 |

| 240 | 240 | 5 | 9700 |

| Tamaño básico do crisol rectangular | |||||

| Lonxitude (mm) | Largura (mm) | Altura (mm) | Lonxitude (mm) | Largura (mm) | Altura (mm) |

| 30 | 20 | 16 | 100 | 60 | 30 |

| 50 | 20 | 20 | 100 | 100 | 30 |

| 50 | 40 | 20 | 100 | 100 | 50 |

| 60 | 30 | 15 | 110 | 80 | 40 |

| 75 | 52 | 50 | 110 | 110 | 35 |

| 75 | 75 | 15 | 110 | 80 | 40 |

| 75 | 75 | 30 | 120 | 75 | 40 |

| 75 | 75 | 45 | 120 | 120 | 30 |

| 80 | 80 | 40 | 120 | 120 | 50 |

| 85 | 65 | 30 | 140 | 140 | 40 |

| 90 | 60 | 35 | 150 | 150 | 50 |

| 100 | 20 | 15 | 200 | 100 | 25 |

| 100 | 20 | 20 | 200 | 100 | 50 |

| 100 | 30 | 25 | 200 | 150 | 5 |

| 100 | 40 | 20 | |||

| Tamaño básico do crisol de arco | ||||

| Diámetro superior (mm) | Diámetro da base (mm) | Altura (mm) | Grosor da parede (mm) | Contido (ml) |

| 25 | 18 | 22 | 1.3 | 5 |

| 28 | 20 | 27 | 1,5 | 10 |

| 32 | 21 | 35 | 1,5 | 15 |

| 35 | 18 | 35 | 1.7 | 20 |

| 36 | 22 | 42 | 2 | 25 |

| 39 | 24 | 49 | 2 | 30 |

| 52 | 32 | 50 | 2.5 | 50 |

| 61 | 36 | 54 | 2.5 | 100 |

| 68 | 42 | 80 | 2.5 | 150 |

| 83 | 48 | 86 | 2.5 | 200 |

| 83 | 52 | 106 | 2.5 | 300 |

| 86 | 49 | 135 | 2.5 | 400 |

| 100 | 60 | 118 | 3 | 500 |

| 88 | 54 | 145 | 3 | 600 |

| 112 | 70 | 132 | 3 | 750 |

| 120 | 75 | 143 | 3.5 | 1000 |

| 140 | 90 | 170 | 4 | 1500 |

| 150 | 93 | 200 | 4 | 2000 |

Aplicacións

1. Tratamento térmico a alta temperatura:Os crisois cerámicos de alúmina poden soportar un uso a longo prazo en ambientes de alta temperatura e teñen unha boa resistencia á calor. Polo tanto, úsanse amplamente en campos de tratamento térmico a alta temperatura, como a sinterización, o tratamento térmico, a fusión, o recocido e outros procesos.

2. Análise química:Os crisois cerámicos de alúmina teñen boa resistencia á corrosión e pódense usar para a análise e reacción de varios reactivos químicos, como solucións ácidas e alcalinas, reactivos redox, reactivos orgánicos, etc.

3. Fundición de metais:A resistencia á calor a altas temperaturas e a boa estabilidade química dos crisois cerámicos de alúmina fan que sexan útiles nos procesos de fusión e fundición de metais, como a fusión e o moldeado de aluminio, aceiro, cobre e outros metais.

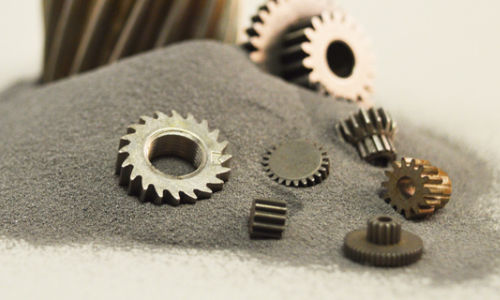

4. Metalurxia dos po:Os crisois cerámicos de alúmina pódense usar para preparar diversos materiais de metalurxia en po metálicos e non metálicos, como volframio, molibdeno, ferro, cobre, aluminio, etc.

5. Fabricación de termopares:Os crisois cerámicos de alúmina pódense usar para fabricar tubos de protección cerámicos para termopares, núcleos illantes e outros compoñentes para garantir a estabilidade e a precisión dos termopares.

Análise de laboratorio e industrial

Fundición de metais

metalurxia do po

Fabricación de termopares

Paquete e almacén

Perfil da empresa

Shandong Robert New Material Co., Ltd.está situada na cidade de Zibo, provincia de Shandong, China, que é unha base de produción de materiais refractarios. Somos unha empresa moderna que integra a investigación e o desenvolvemento, a produción, as vendas, o deseño e a construción de fornos, a tecnoloxía e a exportación de materiais refractarios. Dispoñemos de equipamento completo, tecnoloxía avanzada, forte solidez técnica, excelente calidade do produto e boa reputación. A nosa fábrica abrangue máis de 200 acres e unha produción anual de materiais refractarios conformados é de aproximadamente 30.000 toneladas e de materiais refractarios non conformados de 12.000 toneladas.

Os nosos principais produtos de materiais refractarios inclúen:materiais refractarios alcalinos; materiais refractarios de aluminio e silicio; materiais refractarios sen conformar; materiais refractarios térmicos de illamento; materiais refractarios especiais; materiais refractarios funcionais para sistemas de fundición continua.

Preguntas frecuentes

Necesitas axuda? Asegúrate de visitar os nosos foros de soporte para obter respostas ás túas preguntas.

Somos un fabricante real, a nosa fábrica está especializada na produción de materiais refractarios desde hai máis de 30 anos. Prometemos ofrecer o mellor prezo, o mellor servizo de prevenda e posvenda.

Para cada proceso de produción, RBT ten un sistema completo de control de calidade para a composición química e as propiedades físicas. E faremos probas aos produtos e o certificado de calidade enviarase cos produtos. Se tes requisitos especiais, faremos todo o posible para cumprilos.

Dependendo da cantidade, o noso prazo de entrega é diferente. Pero prometemos enviar canto antes con calidade garantida.

Por suposto, ofrecemos mostras gratuítas.

Si, por suposto, podes visitar a empresa RBT e os nosos produtos.

Non hai límite, podemos ofrecer a mellor suxestión e solución segundo a túa situación.

Levamos máis de 30 anos fabricando materiais refractarios, contamos cun forte soporte técnico e unha ampla experiencia. Podemos axudar aos clientes a deseñar diferentes fornos e ofrecer un servizo integral.