Placas de revestimento de alúmina

Catálogo de produtos

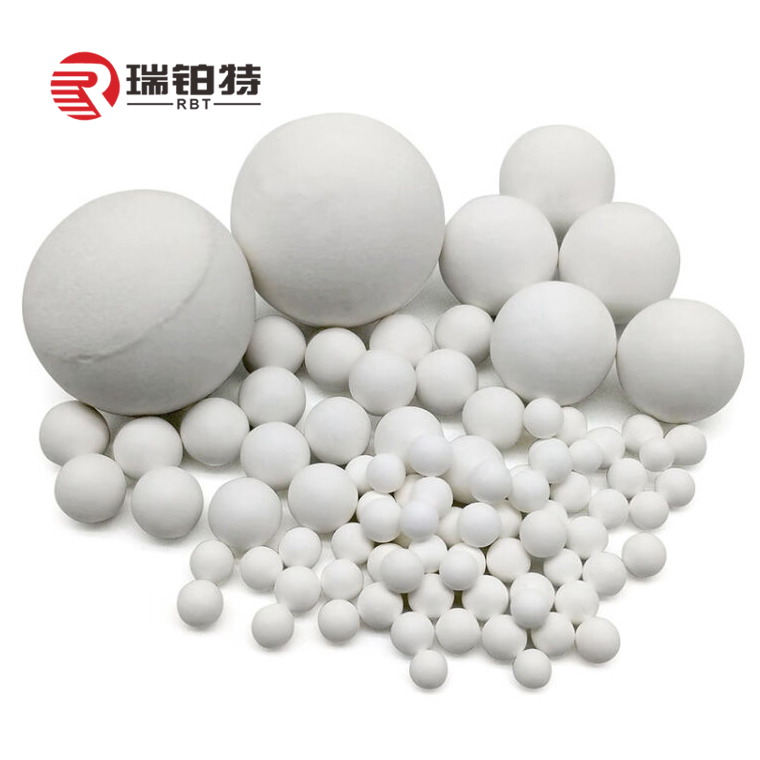

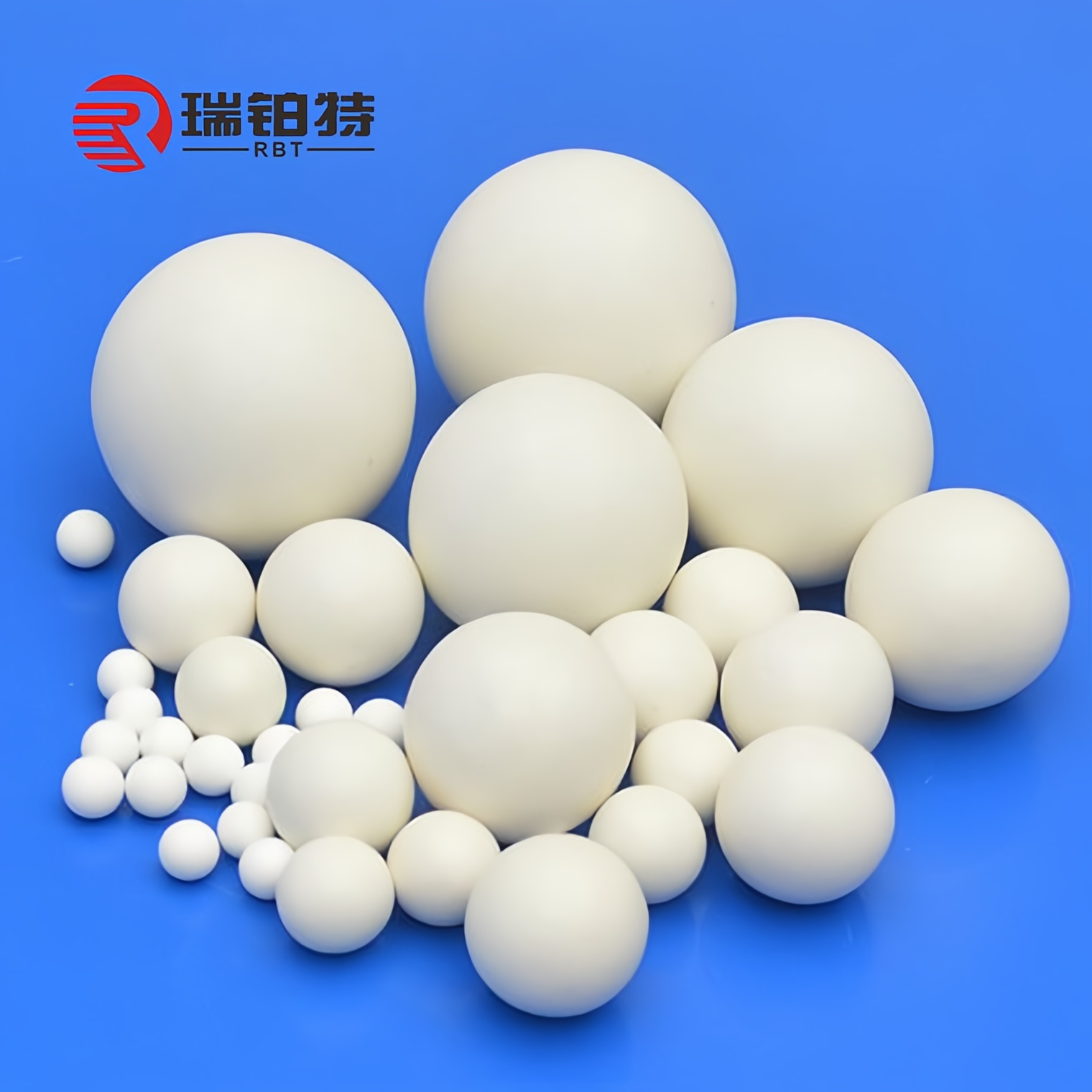

1. Bóla de alúmina

(1) Bolas de cerámica de alúminason un material inorgánico non metálico de alto rendemento con óxido de aluminio (Al2O3) como compoñente principal.

Características:

Alta resistencia ao desgaste; Resistencia a altas temperaturas; Resistencia á corrosión; Alta dureza; Alta resistencia á compresión; Boa estabilidade térmica

Aplicación:

Soporte de catalizador e recheo da torre:No reactor, as bólas cerámicas de alúmina utilízanse como materiais de soporte que cobren o catalizador e como recheos da torre para aumentar os puntos de distribución de gas ou líquido, mellorar a eficiencia da reacción e protexer o catalizador activo con menor forza.

Medios de moenda:Amplamente utilizado en equipos de moenda fina, como muíños de bolas e muíños vibratorios, para moer minerais, lodos, materiais resistentes ao desgaste e pos como revestimentos e pinturas. A súa excelente resistencia ao desgaste e redondez poden evitar arañazos durante o pulido e un contacto máis completo co obxecto de pulido.

Outras aplicacións:Tamén se usa amplamente en moitas industrias como a petroquímica, a cerámica sanitaria para a construción, os minerais non metálicos, o aceiro e a electrónica.

(2) Bóla de moenda de alúminaé un tipo de medio de moenda feito de bauxita, po de rolos, po de alúmina industrial, etc., mediante procesos de dosificación, moenda, fabricación de po, moldeo, secado, sinterización e outros. O seu compoñente principal é o α-Al2O3, que ten as características de alta dureza, alta resistencia ao desgaste e estabilidade química, e é amplamente utilizado en varios procesos de moenda e pulido.

Aplicación:

Industria cerámica e do vidro:úsase para moer esmalte e po cerámico para mellorar a uniformidade e o acabado do produto.

Industria de revestimentos:Úsase para moer e dispersar revestimentos a base de auga e aceite para mellorar a fluidez e a adhesión dos revestimentos.

Industria electrónica:Úsase para a rectificación de pezas mecánicas de precisión e compoñentes ópticos para garantir unha alta precisión e unha boa calidade superficial.

Novos materiais enerxéticos:Úsase para moer materiais de baterías de litio para promover unha distribución uniforme e unha mellora do rendemento dos materiais. Protección ambiental: úsase para o tratamento de augas residuais e a deshidratación de lodos para eliminar impurezas e contaminantes da auga.

Rango de tamaño de partícula:0,3-0,4, 0,4-0,6, 0,6-0,8, 0,8-1,0, 1,0-1,2, 1,2-1,4, 1,4-1,6, 1,8-2,0, 2,0-2,2, 2,2-2,4, 2,8-3,0, 3,0-3,2, 3,2-3,5, 4,5-5,0, 5,0-5,5, 6,0-6,5, 6,5-7,0, 8, 10, 12, 15, 20

Bolas de moenda de alúmina

Bolas de cerámica de alúmina

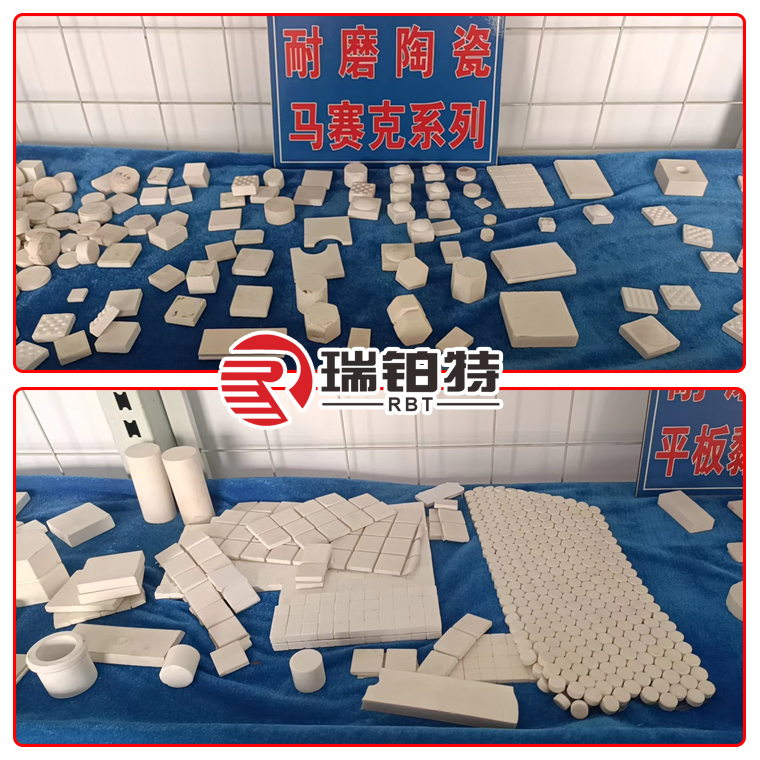

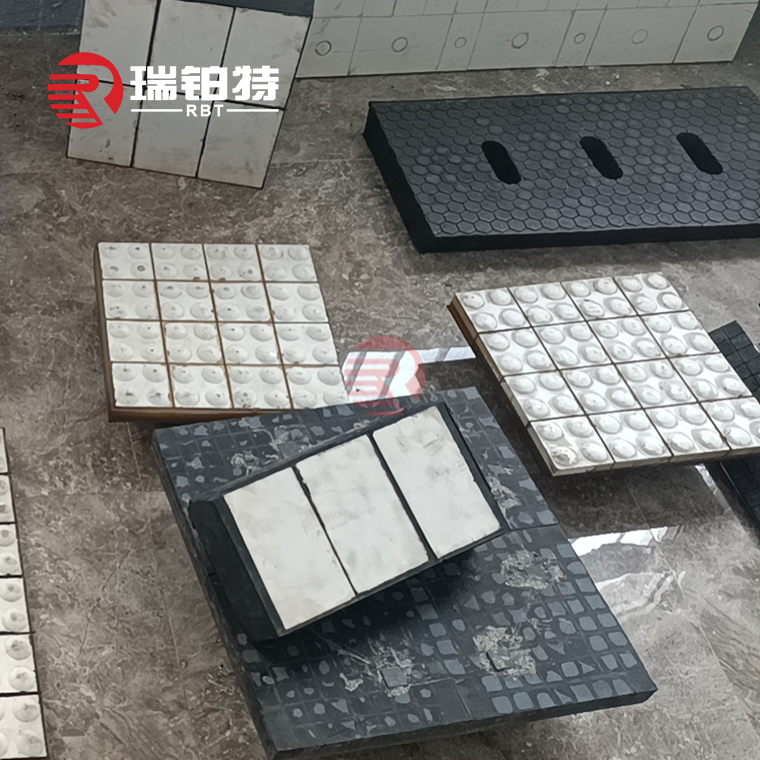

2. Cerámica resistente ao desgaste de alúmina ao 92 % e ao 95 % (produtos convencionais, de formas especiais e personalizados)

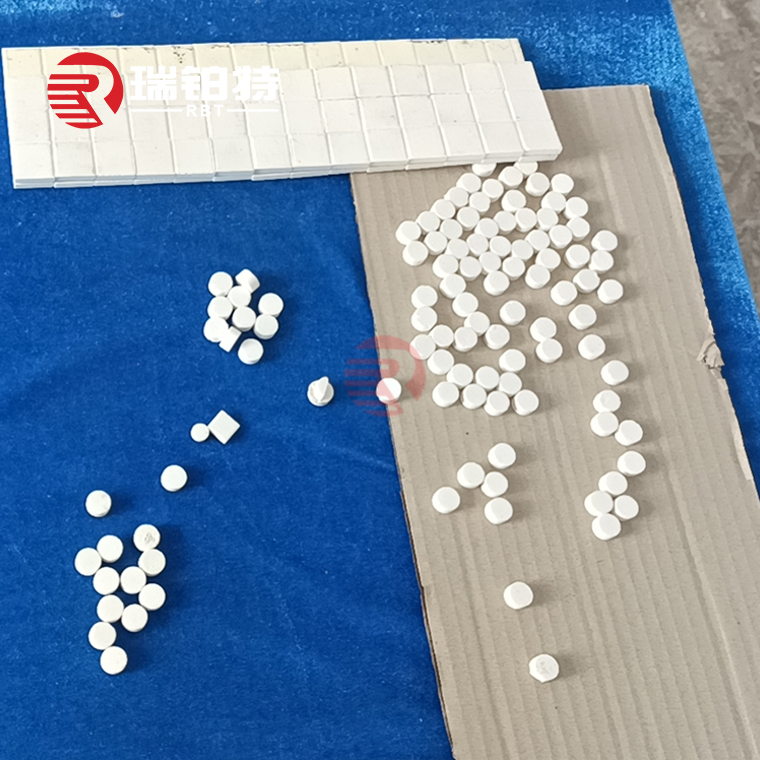

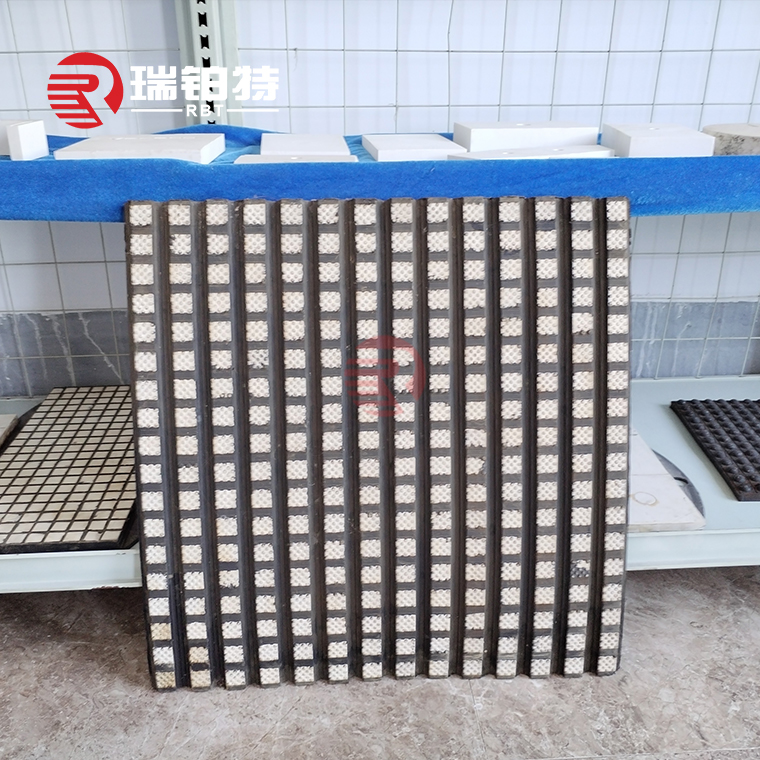

(1) Mosaico cerámico resistente ao desgaste tellasé un material cerámico de alto rendemento, feito principalmente de materiais cerámicos de alta resistencia como a alúmina e o nitruro de silicio. A superficie está tratada con procesos especiais e ten unha dureza e resistencia ao desgaste extremadamente altas. O seu proceso de fabricación inclúe tecnoloxías avanzadas como o prensado en seco e a rejuntación, e as especificacións son diversas para

satisfacer as necesidades de diferentes aplicacións industriais.

Características:

1. Alta dureza:A dureza Rockwell do mosaico cerámico resistente ao desgaste alcanza HRA80-90, só superada polo diamante, e ten unha dureza e resistencia ao desgaste extremadamente altas.

2. Resistencia ao desgaste:A súa resistencia ao desgaste é equivalente a 266 veces a do aceiro ao manganeso e a 171,5 veces a do ferro fundido con alto contido en cromo, o que demostra resistencia ao desgaste.

3. Peso lixeiro:A densidade é de 3,6 g/cm³, que é só a metade da do aceiro, o que pode reducir considerablemente a carga do equipo e mellorar a súa eficiencia operativa.

4. Construción cómoda:O mosaico cerámico resistente ao desgaste é doado de instalar e manter, o que reduce a dificultade e o custo da construción.

Aplicación:

Industria petroquímica:utilízanse como revestimentos e pezas resistentes ao desgaste en reactores, tubaxes, corpos de bombas e outros equipos, prolongando significativamente a vida útil dos equipos e mellorando a seguridade.

Minería e metalurxia:mellorando considerablemente a resistencia ao desgaste e a eficiencia da produción nas pezas de desgaste deequipos como muíños de bolas, muíños de carbón e máquinas de facer pasta de papel.

Industria da enerxía eléctrica:úsase en pezas resistentes ao desgaste de xeración de enerxía a carbón, xeración de enerxía a gas e outros equipos, como queimadores, muíños de carbón e colectores de po, mellorando eficazmente a vida útil e a eficiencia operativa dos equipos.

Fabricación de maquinaria:utilízase para fabricar pezas de alta precisión e alta resistencia ao desgaste, como rolamentos, engrenaxes e carrís guía, mellorando significativamente o rendemento e a fiabilidade dos produtos mecánicos.

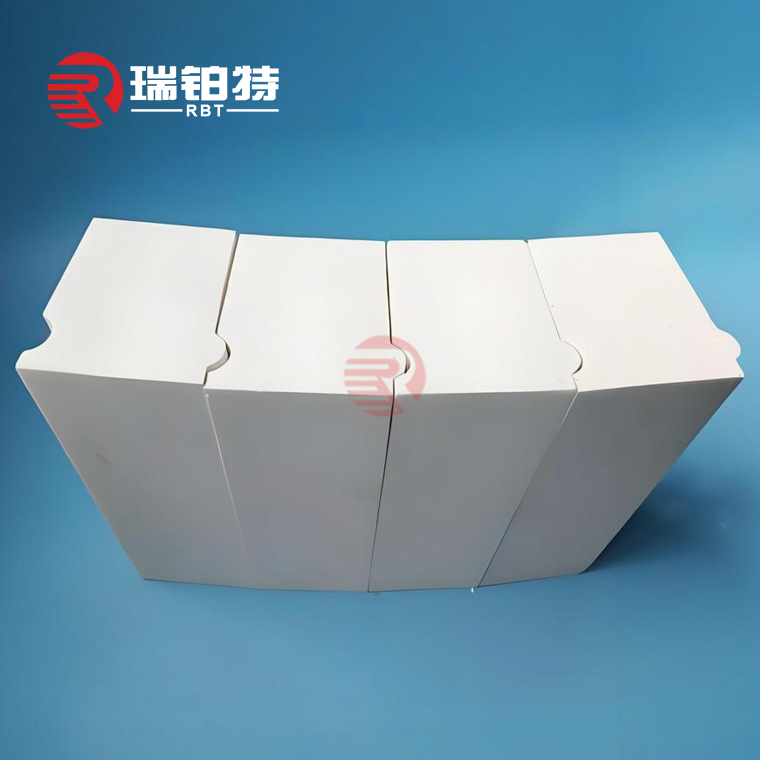

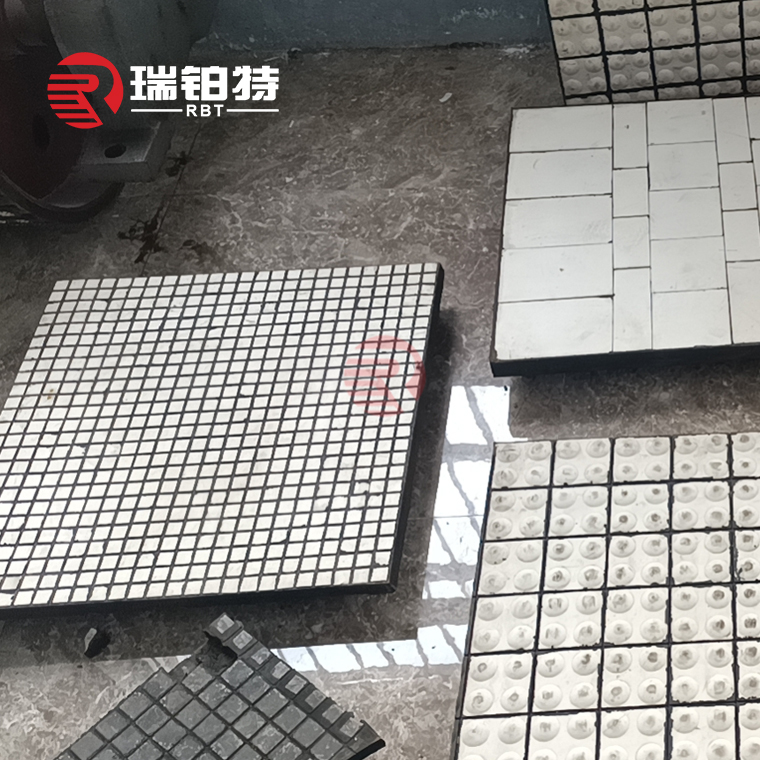

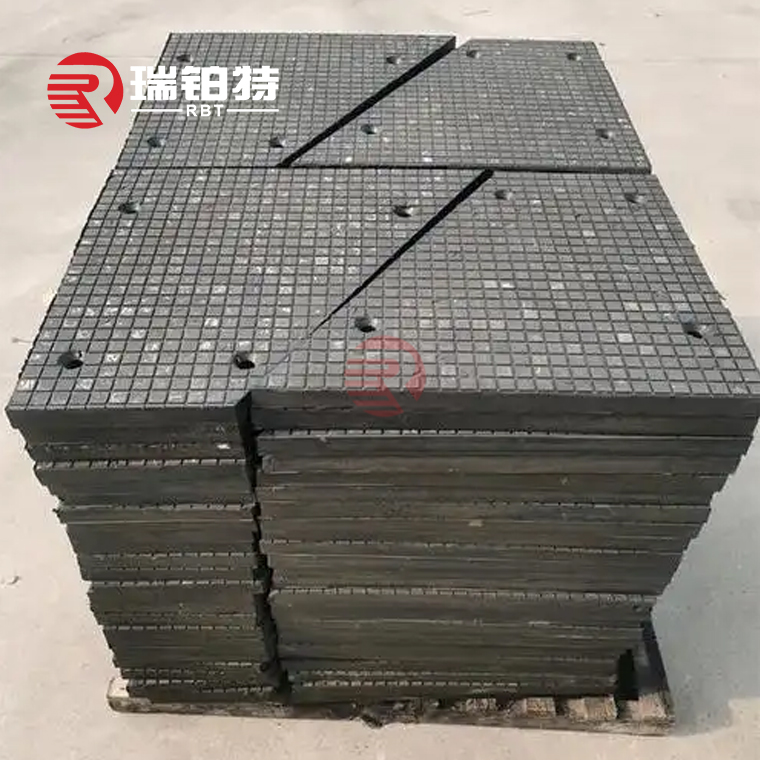

(2) Ladrillos de revestimento cerámico resistentes ao desgasteNormalmente están feitos dun composto de materiais cerámicos e materiais de matriz. Os materiais cerámicos xeralmente usan cerámica de alto contido en alúmina ou cerámica de circonio, que teñen unha excelente resistencia ao desgaste e á compresión. O material da matriz adoita ser aceiro ou outros materiais metálicos, que proporcionan o soporte e a tenacidade necesarios. Ao combinar a capa cerámica coa matriz metálica, fórmase un material composto que é resistente ao desgaste e suficientemente resistente.

Aplicación:

Maquinaria mineira:Protexa os equipos de trituración e cribado do impacto do mineral.

Industria metalúrxica:Usado en fornos de alta temperatura e equipos de fundición debido á súa excelente resistencia a altas temperaturas e á corrosión.

Industria enerxética:Usado para protexer os sistemas de transporte de po de carbón e os fornos de caldeiras.

Produción de cemento:Reduce o contacto directo entre as cintas transportadoras e os materiais e prolonga a vida útil dos equipos.

Industria química:Úsase en equipos como os muíños de bolas para aumentar a produción e a finura da moenda, reducir o consumo de enerxía e os custos de mantemento.

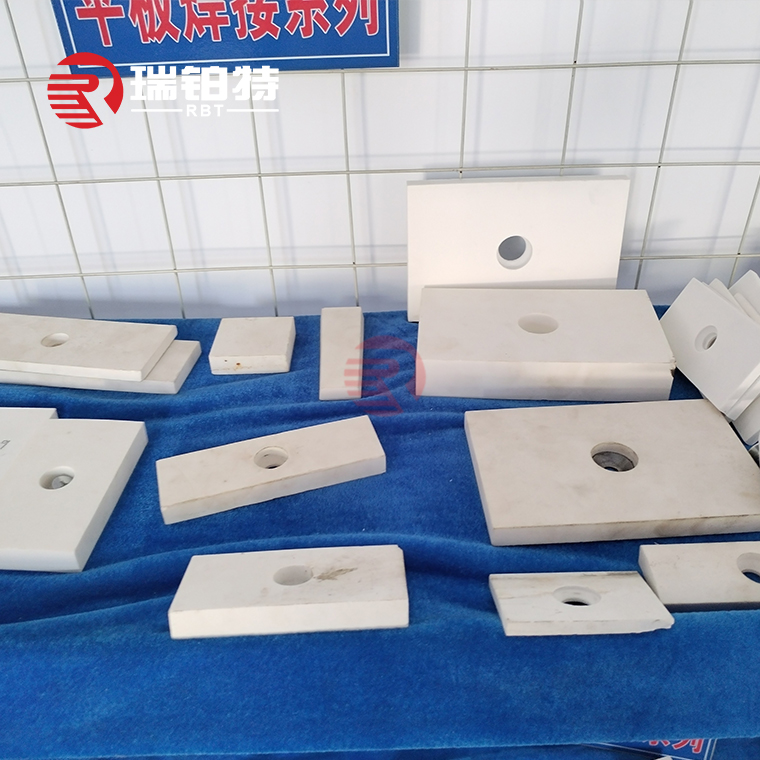

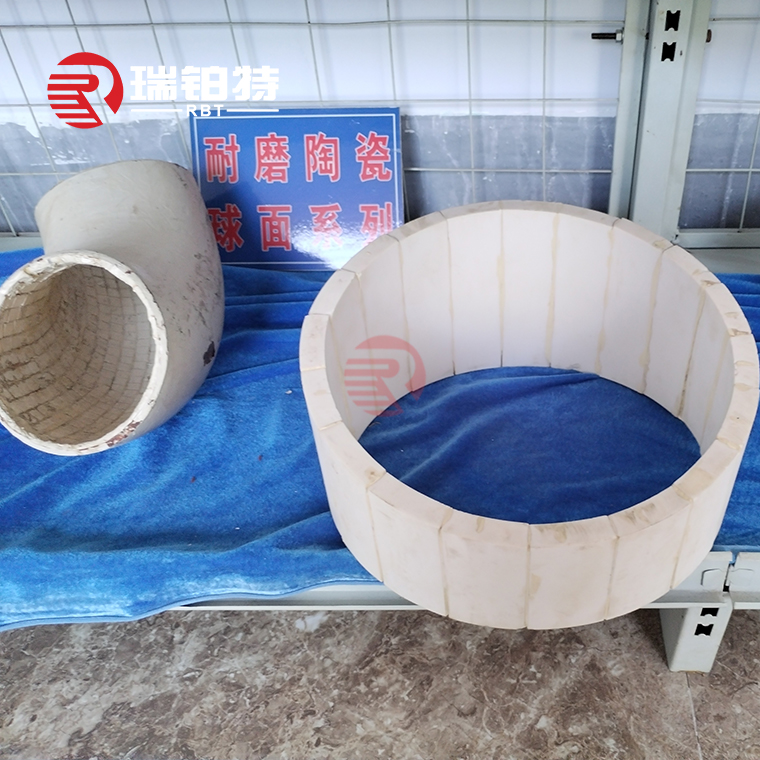

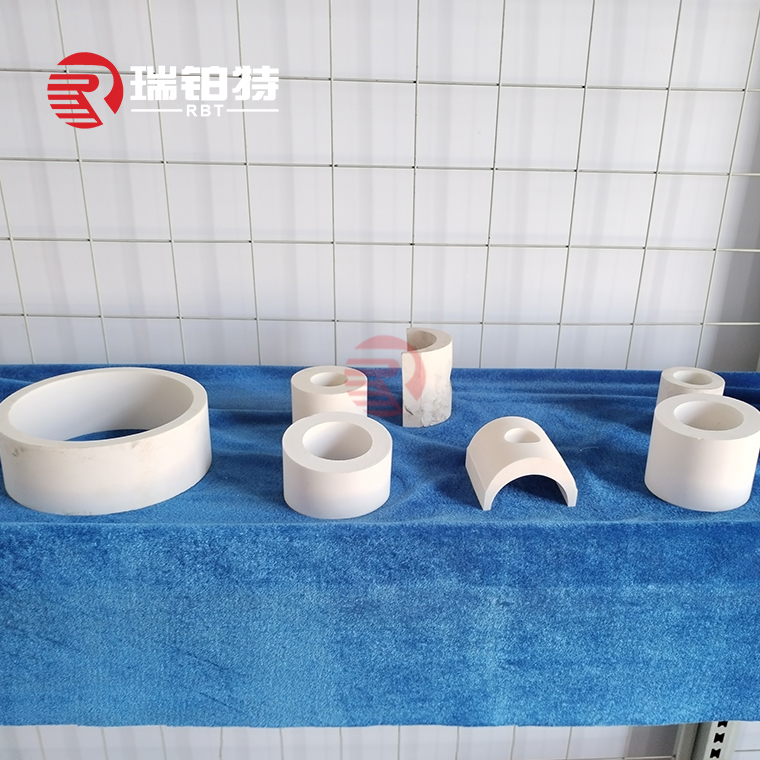

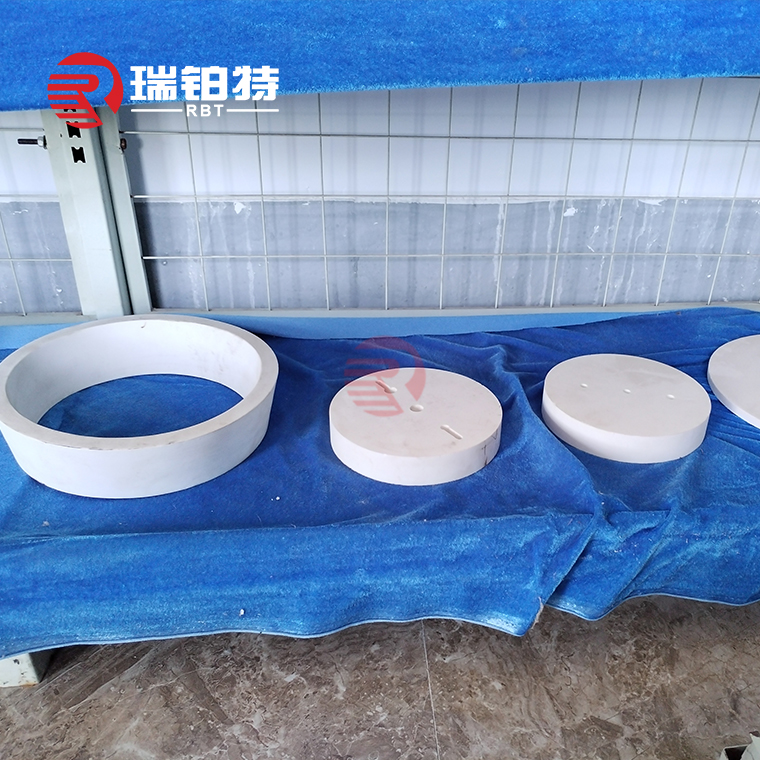

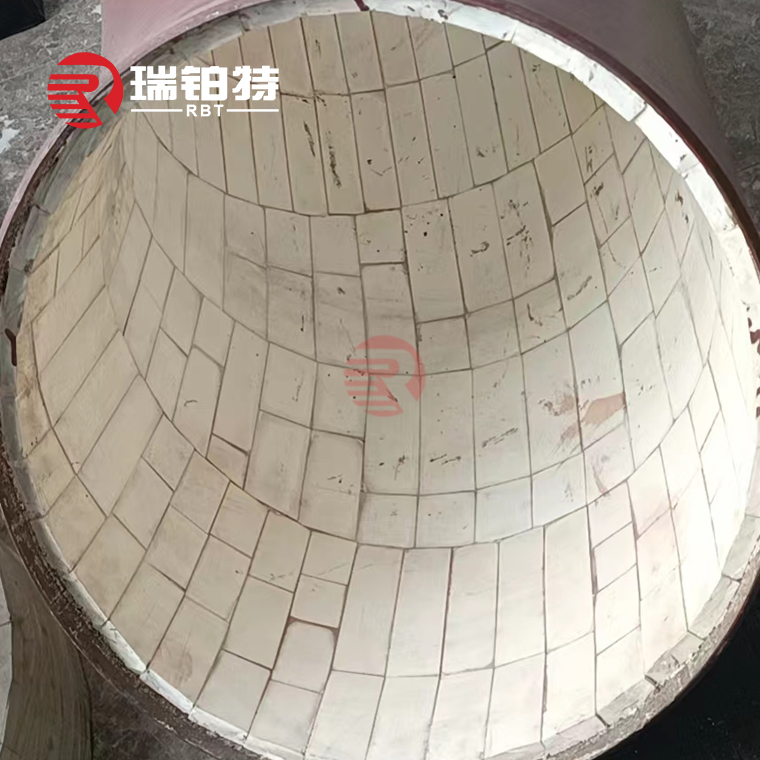

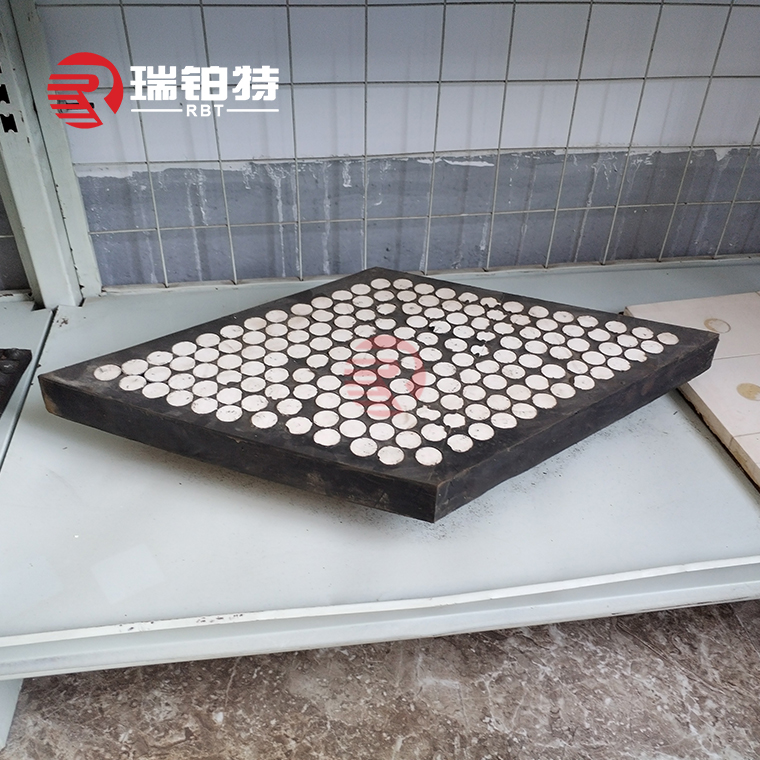

(3) Revestimento cerámico resistente ao desgaste placasé un material con alúmina (AL2O3) como corpo principal, suplementado con outros ingredientes e sinterizado a unha temperatura elevada de 1700 °C. Ten unha excelente resistencia ao desgaste, resistencia á corrosión e estabilidade a altas temperaturas, e úsase amplamente no transporte de carbón, sistemas de transporte de materiais, sistemas de fabricación de po, descarga de cinzas, sistemas de eliminación de po e outros equipos mecánicos con alto desgaste en enerxía térmica, aceiro, metalurxia, maquinaria, carbón, minería, produtos químicos, cemento, terminais portuarios e outras empresas.

Aplicacións:

Industria mineira:Durante a minería, os equipos adoitan verse afectados por abrasivos e impactos. O uso de revestimentos cerámicos resistentes ao desgaste pode prolongar eficazmente a vida útil dos equipos e reducir os custos de mantemento.

Industria metalúrxica:Nos equipos metalúrxicos, o revestimento cerámico resistente ao desgaste pode resistir a erosión do metal fundido e do mineral para garantir o funcionamento estable do equipo.

Industria química:Na produción química, os equipos adoitan estar expostos a medios corrosivos. O uso de revestimentos cerámicos resistentes ao desgaste pode mellorar a durabilidade dos equipos e reducir as avarías causadas pola corrosión.

Industria enerxética:Nos equipos eléctricos, os revestimentos cerámicos resistentes ao desgaste poden reducir eficazmente o desgaste do po e outras partículas sólidas nos equipos, garantindo o funcionamento estable a longo prazo do equipo.

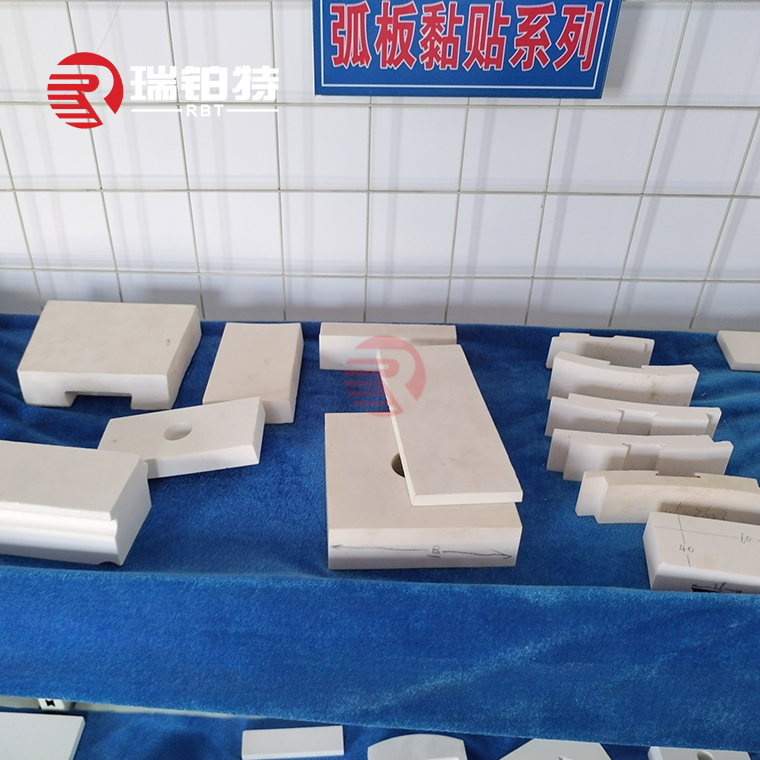

(4) Pezas cerámicas de forma especial resistentes ao desgaste

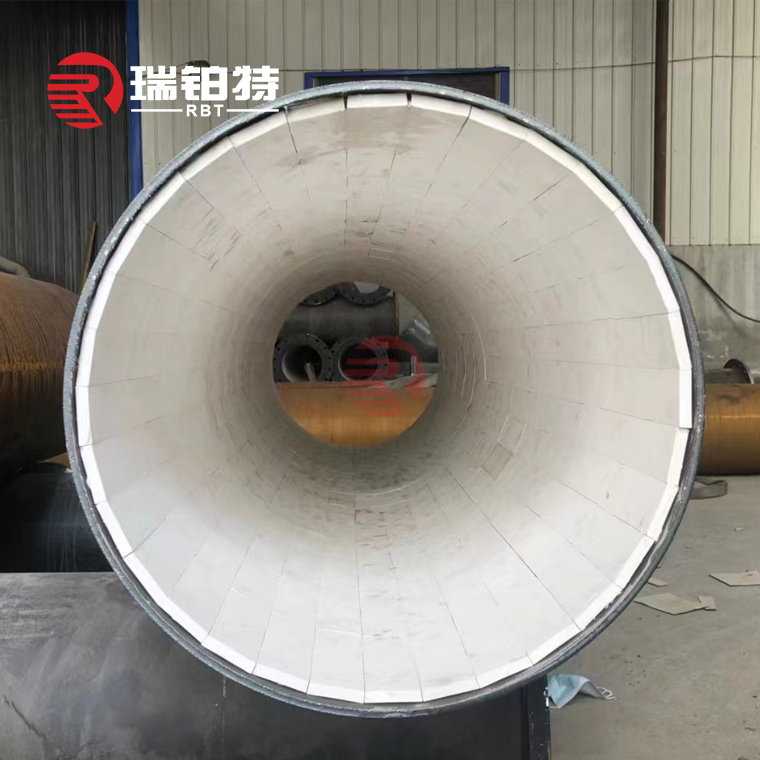

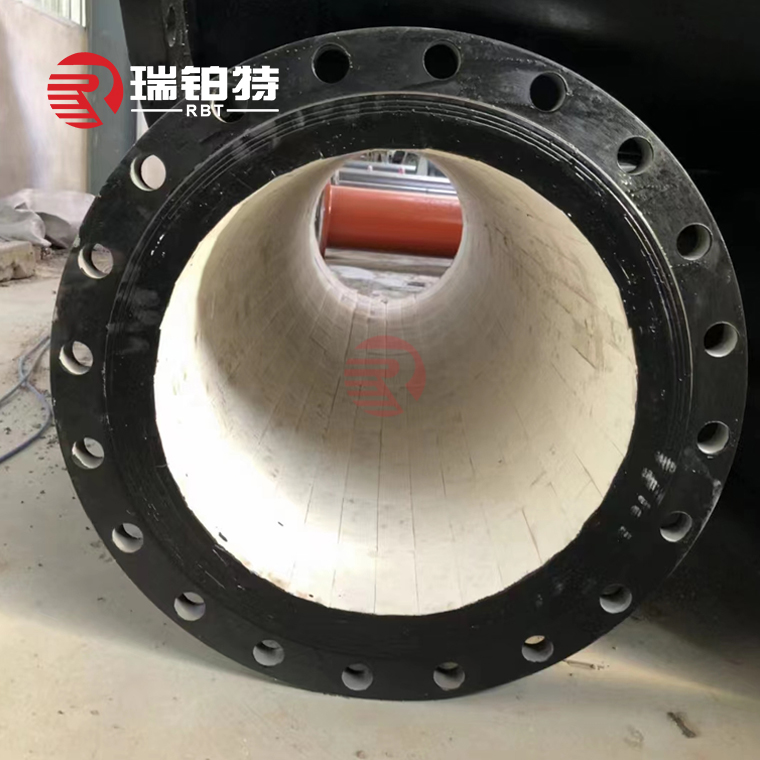

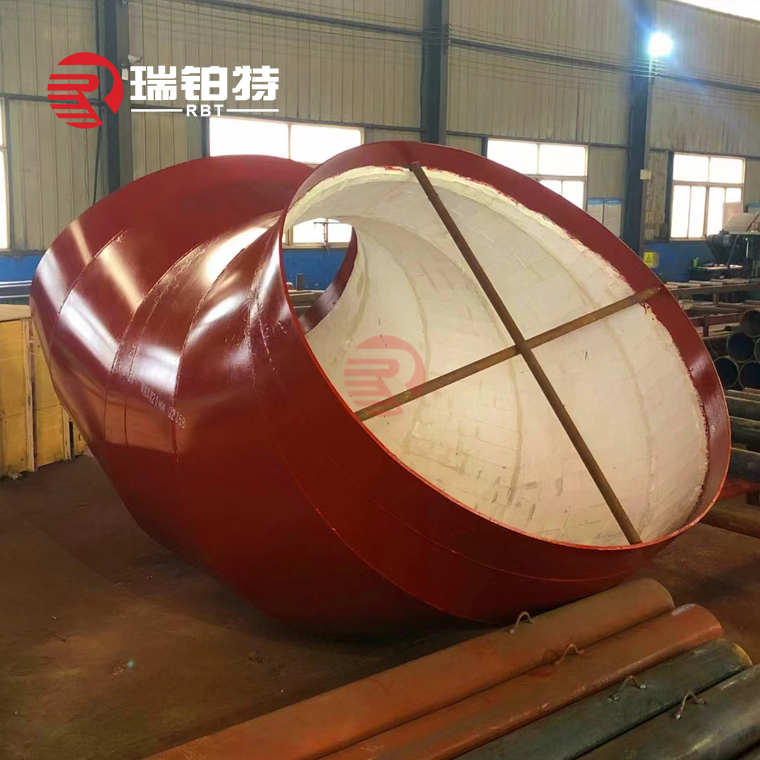

3. Tubaxe composta cerámica resistente ao desgaste, nome completo tubo de aceiro composto revestido de cerámica, é un tubo fabricado mediante un proceso de produción de alta tecnoloxía: o método de síntese de embrague de alta temperatura autopropagante.

Características:

Alta resistencia ao desgaste:A dureza Mohs do revestimento cerámico de corindón pode alcanzar o 9,0, o que ten unha resistencia ao desgaste extremadamente alta e é axeitado para transportar medios abrasivos.

Resistencia á corrosión:Os materiais cerámicos teñen boa resistencia a medios corrosivos como ácidos, álcalis e sales.

Estabilidade a altas temperaturas:A capa cerámica ten unha alta estabilidade térmica e resistencia á oxidación, e é axeitada para ambientes de altas temperaturas.

Livián e de alta resistencia:Entre as tubaxes das mesmas especificacións e lonxitude unitaria, a tubaxe composta cerámica resistente ao desgaste é máis lixeira, pero ten unha forte resistencia ao desgaste e á erosión de fluídos.

Aplicación:

As tubaxes compostas cerámicas resistentes ao desgaste úsanse amplamente nas industrias enerxética, metalúrxica, mineira, do carbón, química e outras para transportar materiais granulares abrasivos e medios corrosivos como area, pedra, carbón en po, cinzas, aluminio líquido, etc. A súa excelente resistencia ao desgaste, á corrosión e á calor convértenas nunha tubaxe ideal resistente ao desgaste.

proceso de fabricación

Tubo cerámico composto de fundición centrífuga:Está fabricado mediante "tecnoloxía centrífuga de alta velocidade e síntese autopropagante a alta temperatura". O proceso é sinxelo e o custo é baixo. É axeitado para o transporte de po a longa distancia.

Tubo cerámico resistente ao desgaste por parches:A lámina cerámica de alúmina pégase na parede interior do tubo mediante un adhesivo forte resistente ás altas temperaturas. O proceso de fabricación é relativamente sinxelo e o custo é baixo.

Tubaxe composta autopropagante:Ao mesturar po cerámico e po metálico, este sintérase na parede interior do tubo mediante síntese a alta temperatura e métodos centrífugos. Tubo cerámico calcinado integralmente: o po cerámico sintérase nun tubo cerámico segundo o molde e despois combínase co tubo de aceiro.

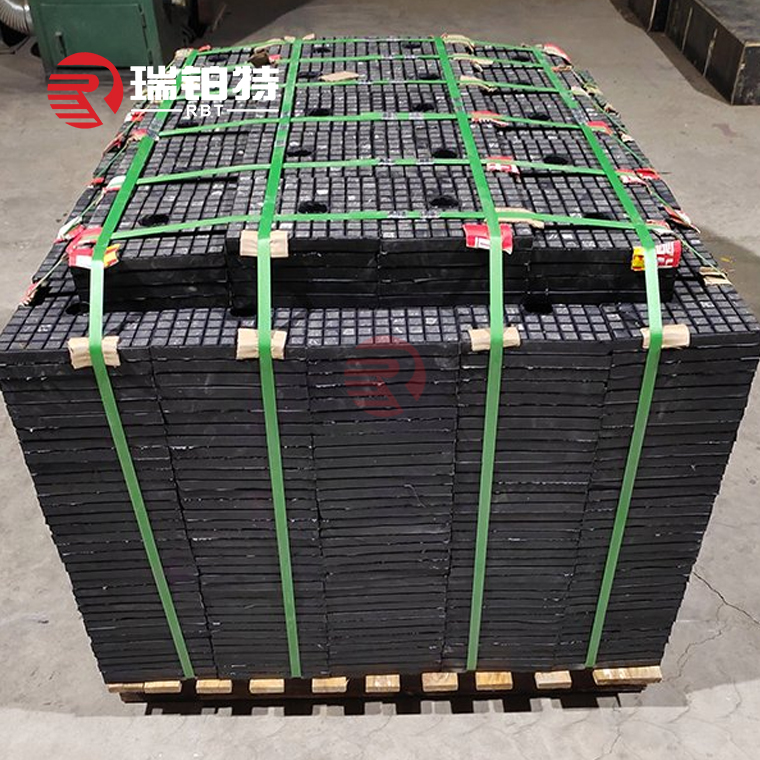

4. Cerámica dous en un e tres en unplacas compostasson un material composto que combina materiais cerámicos e de goma, con excelente resistencia ao desgaste, á corrosión e aos impactos.

proceso de fabricación

Composto de caucho cerámico dous en unplacas:Mediante a tecnoloxía de vulcanización do caucho, a cerámica de alúmina de alta dureza vulcanízase e incorpórase nun caucho especial para formar un composto de caucho cerámico. Este composto ten un bo rendemento de amortiguación e pode amortiguar eficazmente o impacto do mineral e outros materiais que caen desde gran altitude.

Composto cerámico resistente ao desgaste tres en unplacas:Baseándose no principio dous en un, engádese unha capa de placa de aceiro. Mediante a tecnoloxía de vulcanización da goma, o composto de goma cerámica vulcanízase xunto cunha placa de aceiro con parafusos avellanados para formar un revestimento composto cunha estrutura tres en un. Esta estrutura garante unha estreita unión entre a cerámica, a goma e as placas de aceiro, ao tempo que proporciona efectos de fixación adicionais.

Características de rendemento

Resistencia ao desgaste:A capa cerámica ten unha dureza extremadamente alta, o que pode resistir eficazmente o desgaste e prolongar a vida útil do equipo.

Resistencia ao impacto:A capa de goma ten boa elasticidade e resistencia ao impacto, pode absorber o impacto e a vibración xerados durante o funcionamento do equipo e protexer a capa cerámica de danos.

Resistencia á corrosión:Tanto a cerámica como a goma teñen unha boa resistencia á corrosión e poden funcionar de forma estable durante moito tempo en ambientes agresivos.

Livián:A placa de revestimento na estrutura tres en un é máis dun 60 % máis lixeira que a placa de aceiro resistente ao desgaste e é moi cómoda de instalar e substituír.

Aplicación:

Minería:Usado para pezas resistentes ao desgaste de equipos como muíños de bolas, muíños de carbón, elevadores de cangilóns,transportadores raspadores, etc. para mellorar a eficiencia operativa e a estabilidade do equipo.

Metalurxia:En varios equipos da industria metalúrxica, as placas compostas cerámicas resistentes ao desgaste poden resistir eficazmente o desgaste de materiais a altas temperaturas, alta presión e corrosivos.

Electricidade:No sistema de transporte de carbón, os equipos de eliminación de po e outras partes da industria enerxética reducen o desgaste dos equipos e os custos de mantemento.

Industria química:Nos reactores, tanques de almacenamento e outros equipos da industria química, resisten a erosión de varios medios químicos e prolongan a vida útil do equipo.

Índice de produtos

| Elemento | Al2O3 >92% | >95% | >99% | >99,5% | >99,7% |

| Cor | Branco | Branco | Branco | Cor crema | Cor crema |

| Densidade teórica (g/cm3) | 3.45 | 3,50 | 3,75 | 3,90 | 3,92 |

| Resistencia á flexión (Mpa) | 340 | 300 | 330 | 390 | 390 |

| Resistencia á compresión (Mpa) | 3600 | 3400 | 2800 | 3900 | 3900 |

| Módulo elástico (Gpa) | 350 | 350 | 370 | 390 | 390 |

| Resistencia ao impacto (Mpam1/2) | 4.2 | 4 | 4.4 | 5.2 | 5.5 |

| Coeficiente de Weibull (m) | 11 | 10 | 10 | 12 | 12 |

| Dureza Vickers (HV 0,5) | 1700 | 1800 | 1800 | 2000 | 2000 |

| Coeficiente de expansión térmica | 5,0-8,3 | 5,0-8,3 | 5.1-8.3 | 5,5-8,4 | 5,5-8,5 |

| Condutividade térmica (W/mk) | 18 | 24 | 25 | 28 | 30 |

| Estabilidade ao choque térmico | 220 | 250 | 250 | 280 | 280 |

| Temperatura máxima de funcionamento ℃ | 1500 | 1600 | 1600 | 1700 | 1700 |

| Resistencia de volume de 20 ℃ | >10^14 | >10^14 | >10^14 | >10^15 | >10^15 |

| Rixidez dieléctrica (kv/mm) | 20 | 20 | 20 | 30 | 30 |

| Constante dieléctrica | 10 | 10 | 10 | 10 | 10 |

Feira de fábrica

Perfil da empresa

Shandong Robert New Material Co., Ltd.está situada na cidade de Zibo, provincia de Shandong, China, que é unha base de produción de materiais refractarios. Somos unha empresa moderna que integra a investigación e o desenvolvemento, a produción, as vendas, o deseño e a construción de fornos, a tecnoloxía e a exportación de materiais refractarios. Contamos con equipos completos, tecnoloxía avanzada, unha forte solidez técnica, unha excelente calidade do produto e unha boa reputación. A nosa fábrica abrangue máis de 200 acres e unha produción anual de materiais refractarios conformados é de aproximadamente 30.000 toneladas e de materiais refractarios non conformados de 12.000 toneladas.

Os nosos principais produtos de materiais refractarios inclúen:materiais refractarios alcalinos; materiais refractarios de aluminio e silicio; materiais refractarios sen conformar; materiais refractarios térmicos de illamento; materiais refractarios especiais; materiais refractarios funcionais para sistemas de fundición continua.

Preguntas frecuentes

Necesitas axuda? Asegúrate de visitar os nosos foros de soporte para obter respostas ás túas preguntas.

Somos un fabricante real, a nosa fábrica está especializada na produción de materiais refractarios desde hai máis de 30 anos. Prometemos ofrecer o mellor prezo, o mellor servizo prevenda e posvenda.

Para cada proceso de produción, RBT ten un sistema completo de control de calidade para a composición química e as propiedades físicas. E faremos probas aos produtos e o certificado de calidade enviarase cos produtos. Se tes requisitos especiais, faremos todo o posible para cumprilos.

Dependendo da cantidade, o noso prazo de entrega é diferente. Pero prometemos enviar canto antes con calidade garantida.

Por suposto, ofrecemos mostras gratuítas.

Si, por suposto, podes visitar a empresa RBT e os nosos produtos.

Non hai límite, podemos ofrecer a mellor suxestión e solución segundo a túa situación.

Levamos máis de 30 anos fabricando materiais refractarios, contamos cun forte soporte técnico e unha ampla experiencia. Podemos axudar aos clientes a deseñar diferentes fornos e ofrecer un servizo integral.