Introdución

Nas industrias de alta temperatura, desde a fabricación de aceiro ata a produción de vidro, os materiais refractarios son a columna vertebral das operacións seguras e eficientes. Entre elas,ladrillos de mullitadestacan pola súa excepcional estabilidade térmica, resistencia á corrosión e resistencia mecánica. Comprender a súa clasificación e aplicacións é fundamental para as empresas que buscan optimizar a vida útil dos equipos e reducir os custos operativos. Este artigo analiza os principais tipos de ladrillos de mullita e os seus usos no mundo real, axudándoche a tomar decisións informadas para as túas necesidades industriais.

Clasificación dos ladrillos de mullita

Os ladrillos de mullita clasifícanse segundo os procesos de fabricación e os compoñentes engadidos, cada un adaptado a demandas industriais específicas.

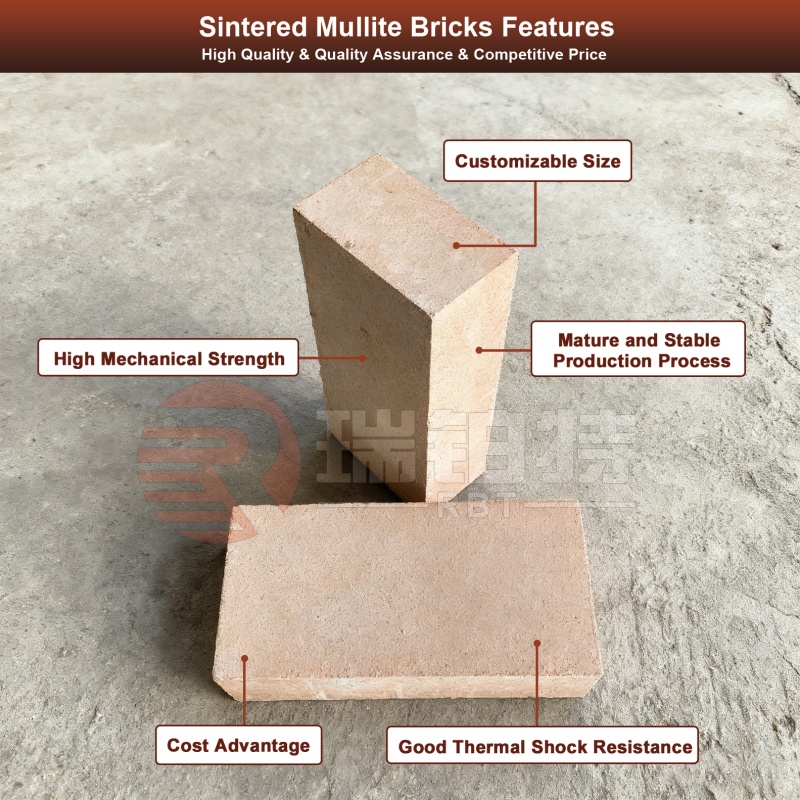

1. Ladrillos de mullita sinterizados

Fabricados mesturando alúmina e sílice de alta pureza, moldeándoa e sinteríndoa a temperaturas superiores a 1600 °C, os ladrillos de mullita sinterizados presentan unha estrutura densa e unha baixa porosidade (normalmente inferior ao 15 %). Estas características confírenlles unha excelente resistencia ao desgaste e aos choques térmicos, o que é ideal para ambientes con frecuentes flutuacións de temperatura. Entre os seus usos habituais inclúense os revestimentos de fornos cerámicos, cociñas de alto forno e cámaras de combustión de caldeiras.

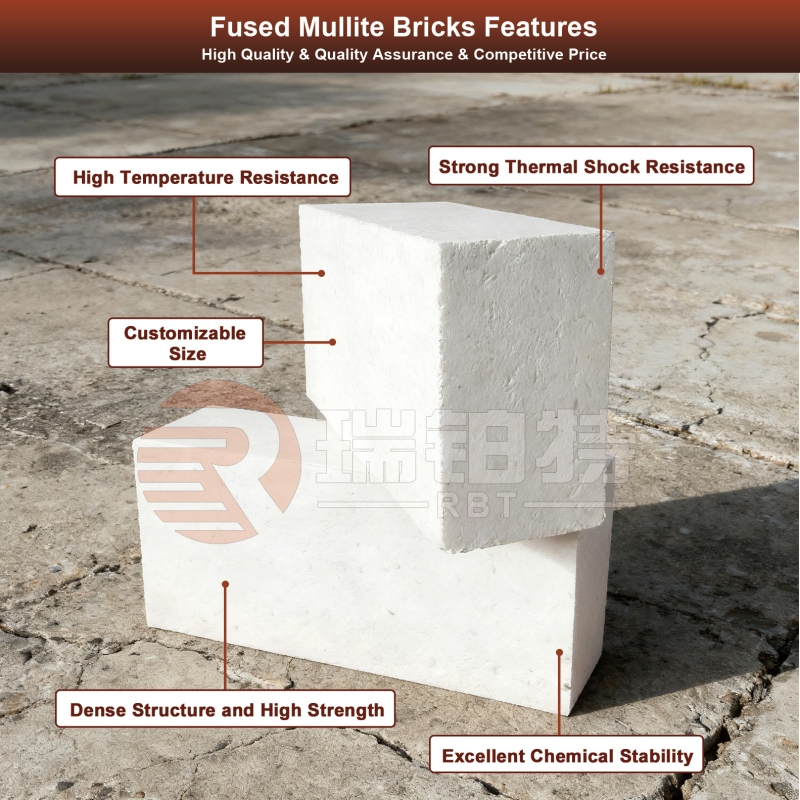

2. Ladrillos de mullita fundidos

Producidos fundindo materias primas (alúmina, sílice) nun forno de arco eléctrico (a máis de 2000 °C) e vertendo a mestura fundida en moldes, os ladrillos de mullita fundidos teñen niveis de impurezas ultrabaixos e unha alta pureza cristalina. A súa resistencia superior á erosión química (por exemplo, do vidro fundido ou das escorias) convérteos nunha das mellores opcións para rexeneradores de fornos de vidro, baños de estaño de vidro flotado e outros equipos expostos a medios fundidos agresivos.

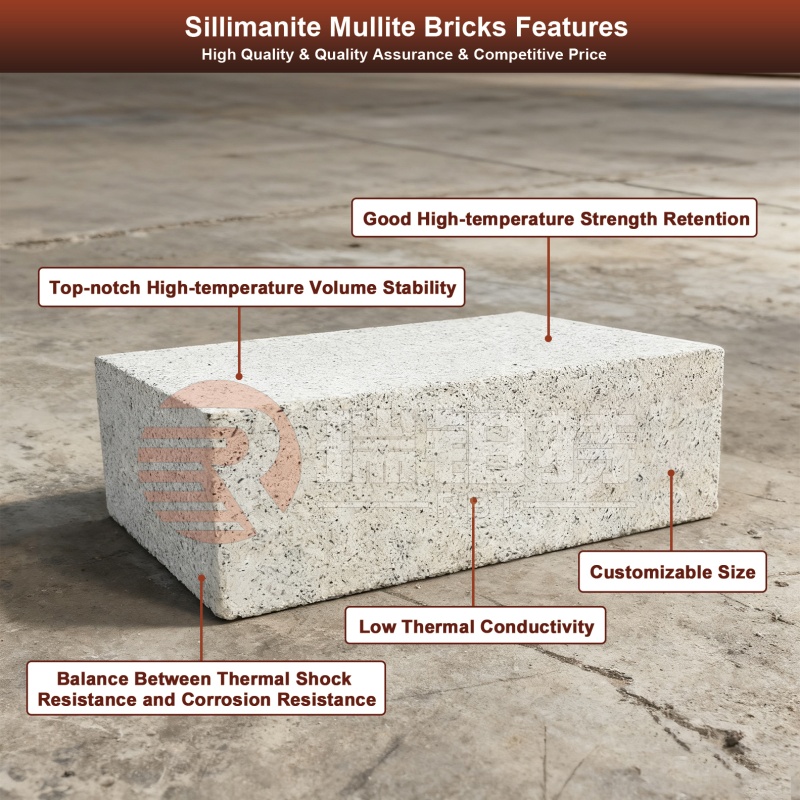

3. Ladrillos de mullita lixeiros

Creados engadindo axentes formadores de poros (por exemplo, serraduras, grafito) durante a produción, os ladrillos de mullita lixeiros teñen unha porosidade do 40–60 % e unha densidade moito menor que os tipos sinterizados ou fundidos. A súa principal vantaxe é a baixa condutividade térmica (0,4–1,2 W/(m·K)), o que reduce a perda de calor. Úsanse amplamente como capas de illamento en fornos, caldeiros e equipos de tratamento térmico, onde o peso e a eficiencia enerxética son prioridades.

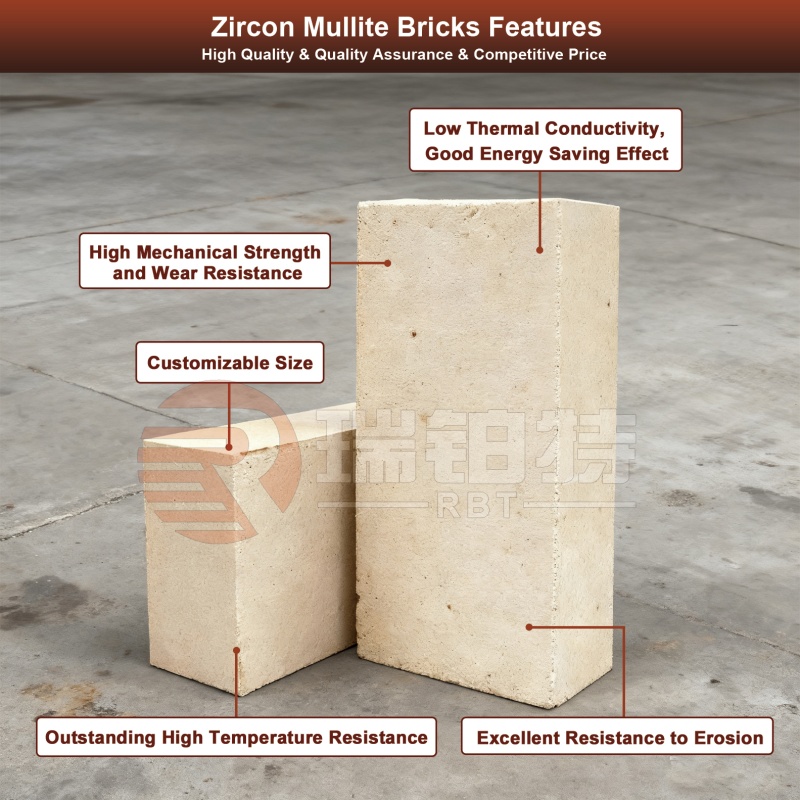

4. Ladrillos de mullita de circón

Ao incorporar circón (ZrSiO₄) na mestura de materia prima, os ladrillos de mullita de circón obteñen un rendemento mellorado a altas temperaturas: poden soportar temperaturas de ata 1750 °C e resistir a erosión das escorias ácidas. Isto fainos axeitados para ambientes agresivos como fornos de fusión de metais non ferrosos (por exemplo, celas de redución de aluminio) e zonas de queima de fornos rotatorios de cemento.

Aplicacións dos ladrillos de mullita

A versatilidade dos ladrillos de mullita fainos indispensables en múltiples industrias de alta temperatura.

1. Industria siderúrxica

A produción de aceiro implica temperaturas extremas (ata 1800 °C) e escorias corrosivas. Os ladrillos de mullita sinterizados revisterán as estufas de aire quente, onde a súa resistencia ao choque térmico impide que se rachen por un quecemento/arrefriamento rápido. As variantes de fundición protexen as cucharas e as artesas de cocción, reducindo a erosión da escoria e prolongando a vida útil dos equipos entre un 20 e un 30 % en comparación cos refractarios tradicionais.

2. Industria do cemento

Os fornos rotatorios de cemento funcionan a 1450–1600 °C, e as escorias alcalinas supoñen un importante risco de erosión. Os ladrillos de mullita de circón revisten a zona de combustión do forno, resistiendo os ataques alcalinos e mantendo a integridade estrutural. Os ladrillos de mullita lixeiros tamén actúan como capas de illamento, o que reduce o consumo de enerxía entre un 10 e un 15 %.

3. Industria do vidro

O vidro fundido (1500–1600 °C) é altamente corrosivo, polo que os ladrillos de mullita fundidos son esenciais para os rexeneradores de fornos de vidro e os revestimentos de tanques. Evitan a contaminación do vidro e prolongan o tempo de funcionamento do forno a 5–8 anos, fronte aos 3–5 anos doutros materiais.

4. Outras industrias

Na fundición de metais non ferrosos (aluminio, cobre), os ladrillos de mullita de circón resisten a erosión do metal fundido e da escoria. Na petroquímica, os ladrillos de mullita sinterizados revisten os fornos de craqueo debido á súa estabilidade térmica. Na cerámica, os ladrillos de mullita lixeiros illan os fornos, o que reduce o consumo de enerxía.

Conclusión

Os diversos tipos de ladrillos de mullita (sinterizados, fundidos, lixeiros e de circón) satisfán as necesidades únicas das industrias de alta temperatura. Desde aumentar a eficiencia do forno de aceiro ata prolongar a vida útil do forno de vidro, ofrecen beneficios tanxibles: unha maior vida útil dos equipos, menores custos enerxéticos e redución do tempo de inactividade. A medida que as industrias buscan unha maior produtividade e sustentabilidade, os ladrillos de mullita seguirán sendo unha solución clave. Escolla o tipo axeitado para a súa aplicación e desbloquee todo o seu potencial.

Data de publicación: 31 de outubro de 2025